Технологический процесс сварки встык ПНД, ПЭ труб.

Рассмотрим более подробно процесс сварки встык ПНД, ПЭ труб на следующих моделях аппаратов ZHCB-160, ZHCB-250, ZHCB-315, ZHCB-400 ,ZHCB-500. А именно: подготовка к сварке, процесс сварки, завершающие операции.

Вступление.

Настоящая инструкция по эксплуатации основывается на действующих правилах, касающихся машин и оборудования для стыковой сварки термопластов. С целью предотвращения опасных ситуаций на всех этапах эксплуатации устройства, прежде всего особое внимание уделено аспектам безопасности труда. Важно знать что инструкцию следует внимательно прочитать перед началом эксплуатации. Так же ее следует использовать во время запуска устройства и всегда держать под рукой. Соблюдение всех вышеперечисленных рекомендаций обеспечит достижение трех основных целей:

- Обеспечение правильной работы машины;

- Предотвращение опасности ранения оператора при работе с изделием;

- Предотвращение повреждения устройства.

Важно! Прежде чем приступить к работе с устройством, необходимо тщательно ознакомиться с настоящей „Инструкцией по эксплуатации”.

Введение.

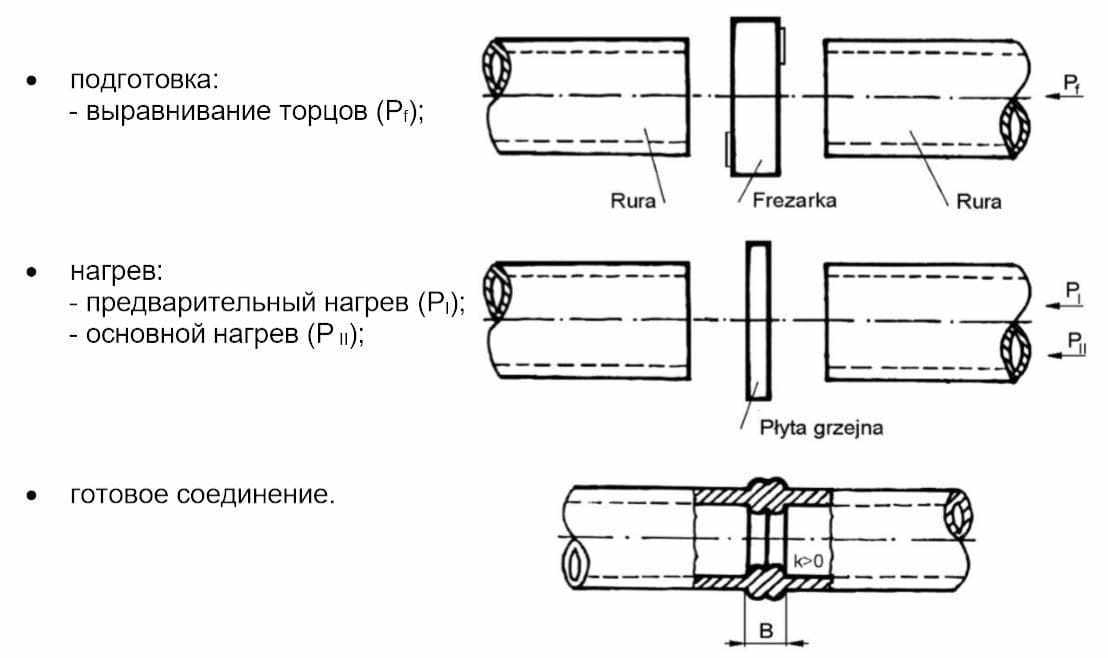

Сварка встык заключается в соединении двух торцов пластиковых труб (выполненных например из: полиэтилена ПЭ или полипропилена ПП и др.), нагретых до определенной температуры. После чего следует сжатие нагретых торцов с соответствующим усилием, без применения дополнительных соединяющих элементов. Условием правильного выполнения процесса сварки встык является контроль за состоянием параметров, таких как:

- Усилие прижима (достигается путем регулирования давления в гидроагрегате);

- Температура нагрева;

- Продолжительность последовательных этапов технологического процесса.

Свариваемые элементы должны быть выполнены из одного вида материала. Более того, толщины их стенок должны соответствовать друг другу. Другими словами: соединяемые элементы должны принадлежать к одним размерной группе и классу давления.

Основные требования к процессу сварки.

Стыковая сварка должна производиться с соблюдением следующих условий:

- Прежде всего, температура окружающей среды в зоне сварки должна составлять от 0 C до +40 C. При высокой влажности воздуха, ветреной или дождливой погоде, а также при низких или высоких температурах необходимо накрыть места сварки с помощью палатки (тента);

- Концы свариваемых элементов (торцы труб), должны быть закупорены защитными пробками, чтобы предотвратить быстрое охлаждение нагреваемых поверхностей потоками воздуха, а также избежать возможного попадания загрязнений в зону сварки;

- Положение труб следует выровнять с помощью роликовых упоров, которые облегчают перемещение труб;

- Торцы свариваемых труб следует обработать перед процессом сварки. После чего не трогать их руками;

- Перед каждой сваркой поверхность нагревательной плиты следует очистить и промыть соответствующим чистящим средством для тефлоновой ткани PTFE (например этанолом);

- Температура нагревательной плиты должна контролироваться. Температура, установленная на регулировщике, должна иметь параметры, рекомендованные для данного свариваемого материала трубы. Информацию, касающуюся температуры сварки, должен предоставить поставщик трубы. В общем случае, для ПНД труб следует брать значение T = 210 C ± 10 C, как оптимальное для осуществления сварки встык.

- Необходимо произвести оценку каждого выполненного шва, которая заключается в контроле над геометрией полученного грата по следующим критериям:

- Общая ширина грата (B);

- Впадина между валиками грата (k>0);

- Смещение (несовпадение) кромок свариваемых элементов (a<0,1s).

Составление протокола.

Каждая выполненная сварка должна быть зарегистрирована в протоколе. Протокол прежде всего должен отражать действительные данные выполненной сварки, такие как:

- Тип и фабричный номер сварочного аппарата;

- Номер сварочного аппарата. Фамилия, Имя, Отчество исполнителя работ или код сварщика;

- Дату выполнения сварки;

- Атмосферные условия (например: температура окружающей среды, осадки и так далее);

- Параметры свариваемых труб: диаметр и толщина стенки, тип материала;

- Значения основных параметров цикла сварки таких как: давление, температура нагревательной плиты, продолжительность отдельных этапов;

- Оценку выполненной сварки – ширину полученного шва.

Так же сварочный аппарат должен содержаться в технической исправности и чистоте. Более того, устройство должно иметь действующую оценку технического состояния, выданную сервисным отделом производителя. Срок годности нового изделия составляет один год с момента продажи. После годовой эксплуатации сварочный аппарат подлежит процедуре “калибровка изделия”, после проведения которой выдается соответствующий документ.

Краткая инструкция по эксплуатации к сварочным аппаратам типа ZHCB КРАТКАЯ ИНСТРУКЦИЯ.

Соблюдение этих условий и требований, обеспечит получение таких соединений, прочность которых отвечает критериям и требованиям стандартов качества.

Подготовка к сварке.

Перед началом работы на машине нужно проверить: правильно ли функционируют предохраняющие устройства, не заблокированы ли подвижные части, наличие видимых дефектов а так же правильную установку всех компонентов.

Важно! Надо обратить особое внимание на провода питания и электрические элементы аппарата: нагревательную плиту и торцеватель. Система питания должна иметь соответствующий предохранитель.

Для получения качественного сварного шва необходимо выполнить следующие действия:

- При неблагоприятных погодных условиях установить защитную палатку над запланированным местом сварки;

- После чего установить сварочный аппарат вместе с комплектующими вблизи места проведения сварки. Выберете как можно более сухое и чистое место. Если строительная площадка болотистая, то сварочный аппарат надо расположить на паллете или досках;

- Подвести к месту выполнения работ источник питания 230В (+5%, -10%), 50Гц от энергосети или от генератора тока с соответствующей мощностью;

- Расположить центратор в месте выполнения сварочных работ. Подготовить зажимы требуемого размера в зависимости от размера соединяемых элементов. Для этого нужно открыть зажимы и при необходимости установить соответствующие редукционные кольца. После чего закрепить зажимы с помощью крепежных винтов;

- Симметрично зафиксировать элементы, предназначенные для сварки, таким образом, чтобы по отношению к краям зажимов они выступали минимум на 3 см. В случае, если установка соосности вызывает трудности, необходимо под свариваемые элементы установить подставки для труб, с помощью которых можно регулировать высоту их опоры;

- Подключить главный провод питания к розетке с заземлением, используя исправный трехжильный провод (или удлинитель);

- Проверить положение выключателя дифференциального тока (защищающего также от токов перегрузки), который должен находиться в положении “1”, а затем включить главный выключатель, т.е. перевести в положение “1”;

- Нельзя использовать двухжильный провод питания. Обязательно применять трехжильный удлинитель.

Процесс сварки.

Процесс сварки встык ПНД, ПЭ труб можно разделить на три основных этапа:

- Подготовительные операции;

- Сварка;

- Заключительные операции.

Подготовительные операции

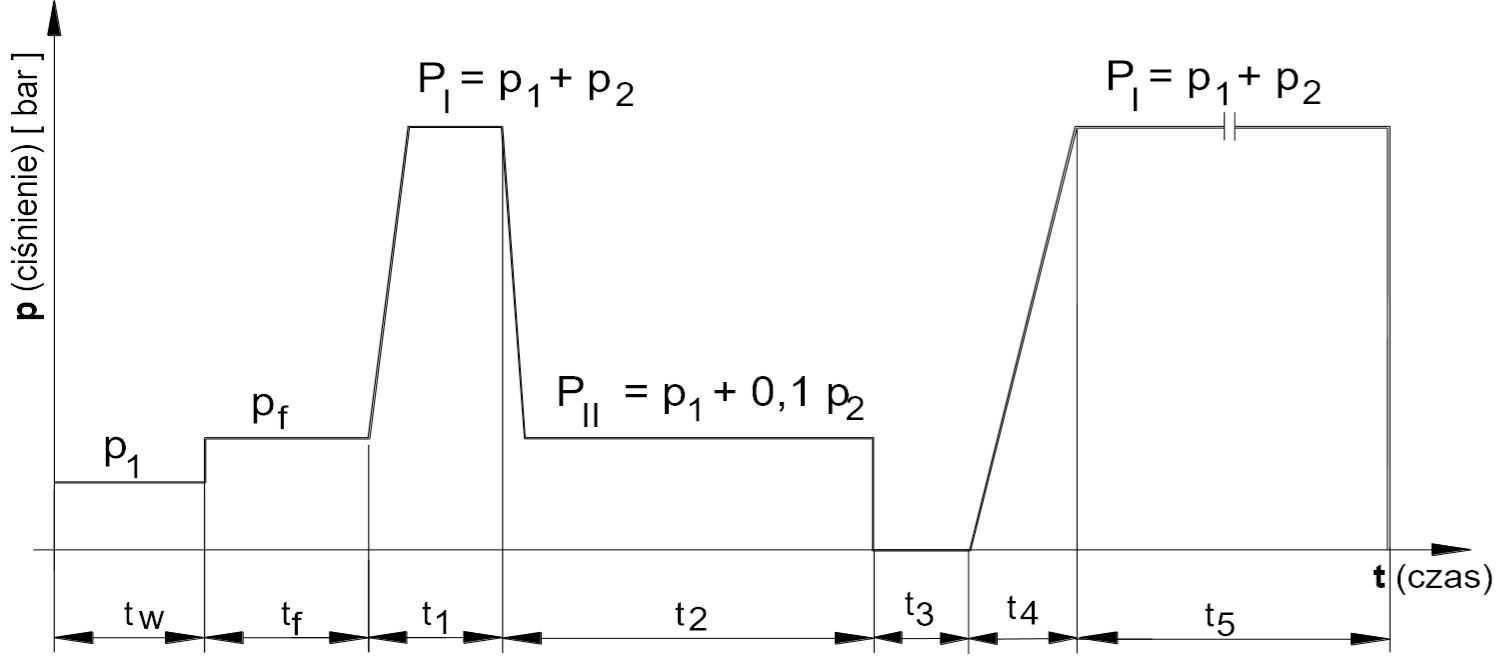

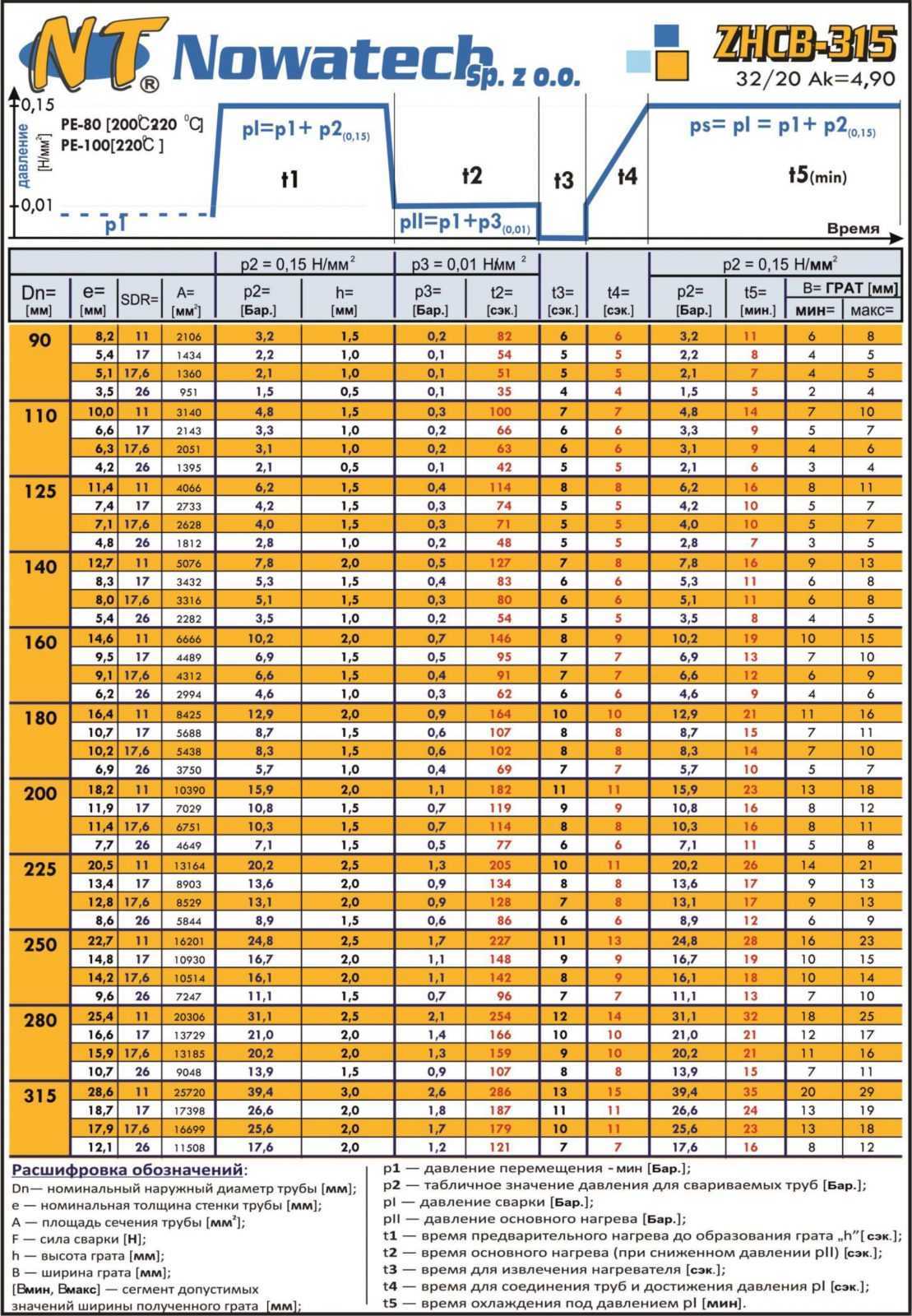

Установка начального давления (давления перемещения) p1.

Необходимо отрегулировать (установить необходимый режим работы) и измерить минимальную величину давления перемещения. Это необходимо для преодоления внутреннего сопротивления устройства, т.е. трения ведущих и цилиндров, а также внешнего сопротивления, связанного с необходимостью перемещать (тянуть) трубы. Измерение начального давления p1 следует выполнить следующим образом:

- Проверить, находится ли спускной клапан в закрытом положении;

- Установить сервоприводы блока крепления-соединения в центральное положение;

- Отвинтить клапан DBD до такого положения, чтобы рабочее давление имело значение меньшее, чем давление перемещения;

- Держа рычаг к прижиму (сервоприводы не движутся). Затем необходимо завинчивать клапан DBD до момента, пока система управления будет позволять перемещать трубы в обоих направлениях;

- Прижать трубы друг к другу и в моменте контакта отсчитать на манометре величину давления. Эту величину необходимо сохранить в памяти, как p1, поскольку она будет необходима для дальнейшей работы.

Важно! Надо обратить особое внимание на провода питания и электрические элементы аппарата: нагревательную плиту и торцеватель. Система питания должна иметь соответствующий предохранитель!

Установка давления торцевания pf.

Давление на фрезеровочный диск должно быть таким, чтобы начался процесс торцевания, но не происходила остановка двигателя торцевателя, что в результате может привести к его повреждению. Давление, при котором необходимо выполнять торцевание, рассчитывается по формуле:

pf = p1 + (0,1÷ 0,2) p2

где p1 – начальное давление, p2 – табличное давление для свариваемой трубы.

Торцевание торцов соединяемых труб.

Прежде всего извлеките торцеватель из инструментальной подставки (стенда). Затем установите соответствующим образом на центратор, предохраняя его защёлкивающим устройством от выпадения. Приблизьте концы труб к фрезерному диску. При этом осуществляя давление, необходимое для начала торцевания так, чтобы осуществлялась стружечная обработка обоих закрепленных в сварочном аппарате элементов. Обработку следует осуществлять до момента, когда образующаяся стружка будет непрерывной, а её максимальная толщина составит 0,2 − 0,3 мм. После отодвигания концов от фрезерного диска и выключения торцевателя, следует снять блокировку. Затем торцеватель извлечь и убрать в инструментальную подставку. В случае возникновения ситуации остановки двигателя, необходимо отодвинуть концы труб от фрезерных дисков, а двигатель (дрель) выключить. Затем снизить давление прижима. Фрезерованную торцевую поверхность, а также внешнюю и внутреннюю поверхности труб очистить от остатков стружки чистой сухой тряпкой. Стружку, попавшую внутрь, устранить с помощью щипцов.

Проверка правильности подготовки поверхности.

Подготовленные описанным выше способом поверхности приблизить друг к другу. После чего проверить параллельность стыкуемых торцов, которая не может отклоняться более, чем на 0,3 мм. В ином случае повторить торцевание. Проверить также соосность торцов обоих свариваемых элементов, которая не может превышать 10% от толщины стенки (0,1e). В случае необходимости, вращать один из элементов вокруг оси так, чтобы поставленное выше условие было соблюдено. Затем произвести установку торцов при помощи передвижных роликов.

Важно! Нельзя прикасаться пальцами к торцованным, т.е. подготовленным для сварки поверхностям. Если это произошло, необходимо очистить поверхности при помощи спирта или повторно выполнить торцевание. При выполнении швов на действующем водопроводе для чистки применять только безвредные для человека вещества (напр., чистый этиловый спирт).

Нагрев плиты.

Разогревание нагревательной плиты всегда должно происходить в инструментальной подставке. Нагревательную плиту необходимо подключить к источнику электрического тока в начале сварочного процесса, устанавливая ее температуру на необходимое согласно технологическим рекомендациям значение: Рекомендуемая температура сварки для труб из ПЭ, ПНД и ПП: 2100 C (± 100C).

Установка давления сварки.

Сила прижима в процессе сварки прежде всего определяется давлением pI. Оно учитывает сопротивление движению и силу прижима, зависящую от площади сечения свариваемых труб. Это давление рассчитывается по формуле:

pI = p1 + p2

где: p1 – начальное давление, p2 – табличное давление для заданной трубы.

Установка давления pI производится следующим образом:

- Прижать торцы свариваемых труб друг к другу до стабилизации давления на манометре;

- Рычаг переключен в позицию прижима;

- Удерживая кнопку прижима, завинчивать клапан DBD до момента достижения значения давления pI.

Важно! При данном давлении будут осуществляться процессы предварительного нагрева и охлаждения. До завершения процесса нельзя регулировать давление клапаном DBD. При выставлении давления спускной клапан должен быть полностью закрыт.

Сварка.

Процесс сварки встык ПНД, ПЭ труб осуществляется следующим образом:

Предварительный нагрев.

Нагретую до надлежащей температуры нагревательную плиту необходимо вложить между двумя свариваемыми элементами. К вставленной таким образом нагревательной плите прижать свариваемые концы с давлением pI. Это давление поддерживается и контролируется при помощи манометра в процессе нагрева до момента образования грата высотой h, определенной в таблице параметров для свариваемой трубы.

Важно! Время получения грата не нормировано. Оператор так долго поддерживает уровень давления pI, пока грат не проявится по всей окружности стыка, и его высота не достигнет необходимого значения. Только после этого нужно снизить давление и начать отсчет времени для этапа основного нагрева.

Основной нагрев.

После получения грата прежде всего необходимо снизить величину давления в системе при помощи спускного клапана до значения:

pII = p1 + 0,1 p2

где: p1 – начальное давление (определяется согласно п.1) p2 – табличное значение давления для заданной трубы (в таблице p3 = 0,1 p2).

Снизив давление таким образом, следует выполнить второй этап сварки, время t2 которого определено в таблице параметров для свариваемой трубы.

Извлечение нагревательной плиты.

После окончания этапа основного нагрева (по истечении времени t2) необходимо в течение времени, не превышающего t3 (согласно таблице сварки), отделить нагретые торцы труб от нагревательной плиты, извлечь нагревательную плиту и оставить в состоянии покоя.

Важно! Время извлечения нагревательной плиты нужно сократить до минимума. При извлечении плиты нельзя допустить загрязнения или переохлаждения нагретых торцов труб. Промедление при извлечении плиты, вода, снег или другие загрязнения могут нанести вред шву (сварке). При возникновении сомнения следует охладить торцы и начать процесс заново.

Сварка и охлаждение готового сварного шва.

После быстрого удаления нагревательной плиты необходимо вновь соединить торцы труб друг с другом. Когда торцы соприкоснутся, оставить ручку в позиции прижима на время охлаждения, которое должно быть не меньше t5 (согласно таблице параметров для свариваемых труб).

Важно! Во время охлаждения нужно контролировать значение давления прижима. Когда шов остынет и затвердеет, можно отключить устройство от сети главным выключателем, а потом и от генератора. Нагретый шов нельзя охлаждать воздухом или водой. Охлаждение рекомендуется производить в течение времени t5 (по таблице параметров). Оказывать нагрузку на шов или укладывать готовый трубопровод можно только по истечении времени t5.

Заключительные операции.

Контроль выполненной сварки.

По истечении времени охлаждения t5 необходимо снизить давление прижима до нулевого значения, а затем извлечь соединенные трубы из центратора. После внешнего осмотра необходимо измерить полученный грат B и сравнить его с табличными значениями. В случае сомнения относительно качества выполненного сварного шва, необходимо его вырезать и выполнить сварку еще раз согласно вышеуказанному описанию.

Составление протокола сварки.

В протоколе сварки должны содержаться следующие сведения: № сварки, дата и время, параметры трубы, данные сварщика и параметры процесса сварки (отдельные давления (p1, p2, pI, pII), времена (t1, t2, t3, t4, t5), температура нагревательной плиты и окружающей среды). После окончания работы сварочную машину ZHCB необходимо почистить и поставить в надлежащее место вместе с комплектом оснащения.

Ниже приведена таблица параметров для свариваемых труб 90 -315.

Ссылки на таблицы параметров сварщика:

- Инструкция для сварки ПЭ труб » Таблица сварщика 40-160 «

- Краткая инструкция сварки ПЭ труб » Таблица сварщика 90-315 «

- Инструкция краткая для сварки ПЭ труб » Таблица сварщика 315-630 «

- Инструкция краткая сварки ПЭ труб » Таблица сварщика 630-1200 «